工具破損の検知と回避<工具破損の現状> 最近では加工現場において、加工シミュレーターを利用することは、ごく一般的 業務として定着しつつあります。しかし、その適用範囲は目視による食い込み チェックや、ホルダー干渉、早送り干渉の確認ぐらいまでがほとんどです。それ でも従来からすると大変な進歩なのですが、実際シミュレーションを加工前に 行なうことによって、現場の加工がうまく完了しているのか? というと必ずしもそう とは言い切れない部分が残っています。 特に工具の過負荷による破損は、いかに最新のCAMシステムやシミュレーターを利用 していても後を絶っておらず、やむを得ないこととして具体的な対策にまで手を出せ ないでいる現場が多いのが現状です。例外はあるかもしれませんが、かなり限られて いることでしょう。

<工具破損の予測は困難?>

なぜそうなのか? 単純に言ってしまいますと、工具破損の予測が極めて

難しいことにあります。工具が破損するかしないかの分岐点には、あまりにも多くの

要因が複雑に絡み合っているからです。代表的なものでは、工具負荷(除去量)、工具の疲労/磨耗、

送り速度、送りの加減速、送り方向、

素材の材質、工具の材質、工具の刃形、刃の枚数、スピンドル回転数、温度、機械の

剛性、スピンドルの剛性、機械の振動、切粉の状況 etc... 要因を洗い

出すとキリがありません。

<シミュレーターで出来ること> では、このあたりの解析は、やっても無駄なのかどうか? たかだかコンピュー ター内で行なう擬似切削で、こういうシミュレーションは不可能なはず? 予測は当たるのだろうか?という疑問は当然のことながら出てきます。従来から 加工シミュレーターが工具破損を検知する機能を付けてこなかったのも当然と言え ます。また、もしそのような機能が搭載されていても、余程の前置きが無いと、 怪しいと思ったほうが良いでしょう。

ただ、工具破損の要因は、色々な条件が絡んでいるのは事実ですが、その発端は、

工具の突発的な過負荷が引き金であったり、工具の疲労が引き金であったり

、ある条件の突出がトリガーになって破損しているケースが多いものと

思われます。

これらの結果を分析して、工具の負荷の限界値を設定することにより

工具破損をある程度予知させることはできないかということで、工具破損チェック機能を

用意してきました。これはあくまでも工具破損の予測支援というレベルで見ていただくべきかもしれま

せんが、使いようによっては、信憑性も出てくるのではと期待してきました。 TRYCUTにおいて破損予知の設定を行なうには、各現場ごとにある程度調査期間が 必要です。また、 他ツール(TrMonitor)も利用 する必要があることから、本ページでは、サンプルデータを用意し設定までの手順の 概要を説明させていただきます。

<サンプルデータ>

本ページで使われている全サンプルデータ圧縮形式

DEMO.LZH(991,595Bytes)

ワークサイズ(DEMO.DMF) 工具原点:X=0.0 Y=0.0 Z=200.0 工具定義ファイルDEMO.TTL

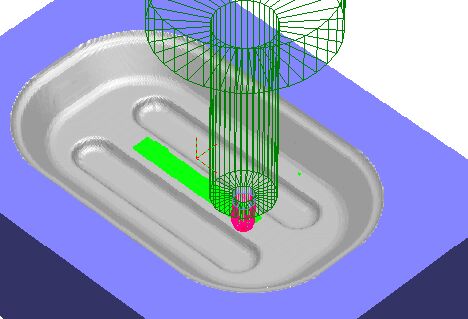

「悪い加工例」

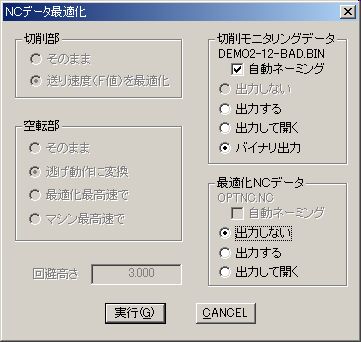

<モニタリングデータ作成> この加工を分析するために、TRYCUTの 最適化機能(「加工(R)」->「加工&最適化NC出力(O)」)にて モニタリングデータを作成します。モニタリングデータは膨大なファイルサイズに なりますので、バイナリでの出力を推奨します。 バイナリ版モニタリングデータ出力の操作手順は、

1.「加工(R)」->「加工&最適化NC出力(O)」のダイアログ表示  この操作で、元NCデータと同じ名称で拡張子(BIN)のバイナリ版モニタリングデータ が作成されます。出力場所は、元NCデータをダイアログで選択した同一フォルダになります。 (注:現在、ドラッグして選択した場合や起動オプションで指定した場合は作業 フォルダに出力されます) 「悪い加工例」3D倣い中仕上げ(DEMO2-12-BAD.NC)のバイナリ版 モニタリングデータ DEMO2-12-BAD.BIN

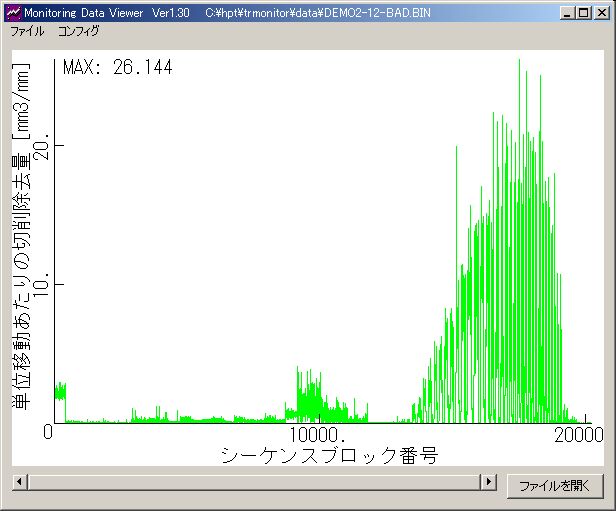

<TrMonitorにて負荷グラフを分析する> 作成されたモニタリングデータを可視化するのがTrMonitorです。このツールで 一度どんな負荷がかかっているのかをご確認下さい。

もし工具の破損例があれば、どのような負荷のところで破損しているかなどを 調べてみて下さい。例えばTRYCUT側にて対象NCデータで加工後、実際は破損して いるはずの個所を右クリックの指カーソルを選択して指示し、NCデータの ブロック番号を取得します。

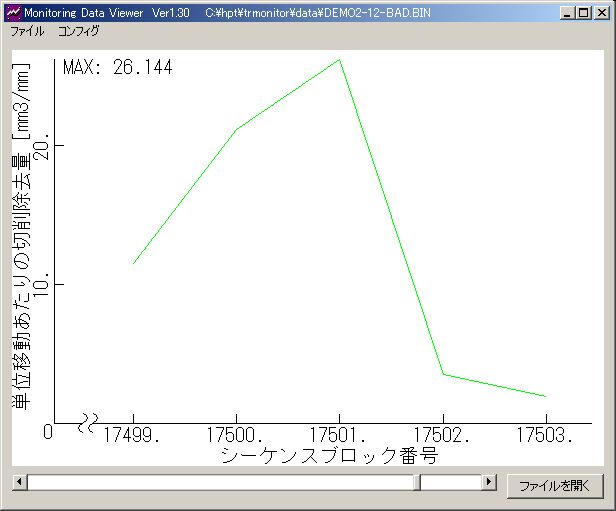

一方TrMonmitor側で、横軸を「シーケンスブロック番号」にして、ピークに

なっている部分などを拡大表示(左クリックして範囲指定、元にもどすのは

ダブルクリック)し、工具破損した場所と一致するかなどを調べます。  一致しない場合もあると予想されますが、もし一致するようなケースがあるようで あれば、TRYCUT側に負荷の限界値を指示しておくことで、シミュレーション中に 中断させ事前に破損の可能性の高い部分を知ることができます。

<工具ごとに負荷の限界値を定める> 工具設定ファ イル(TTL)のLIMIT文にて、限界値を指定しておきます。

このケースにおいては、単位移動(1mm)当たりの切削除去量限界値を25.0(mm3)として 設定後の工具定義ファイルDEMO-LIMIT.TTL ※LIMITS文は、単位時間(1秒)当たりの切削除去量限界値を指定することができます。 <シミュレーションしてみる>

工具ごとに負荷の限界値を指定したら、次に実際シミュレーションで

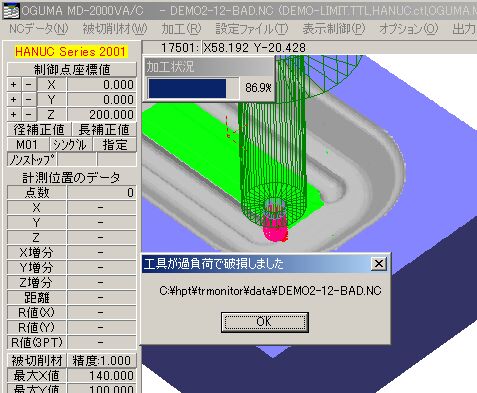

工具破損が確認できるかどうかを一度お試し下さい。 この3D倣い中仕上げ(DEMO2-12-BAD.NC)の加工においては、TrMonmitorの結果でも予測 していますが、下のように17501ブロック目で 工具破損を検知するはずです。

ここで工具破損が検出できた からと言って実際加工したら同じく破損するかというと、一概にそうとは言えない 場合も多いでしょう。しかし、明らかに破損の危険性が高いことには間違い ありませんので、このようなNCデータに関しては、根本的に作成側で加工法案を 見直し、加工方法や方向、工具の選択、送り速度などを見直していただくのが 理想と言えます。

「良い加工例」

<過負荷部分で送り速度を自動的に落とす> ここまでシミュレーションで把握できているのであれば、もし可能ならばその 部分だけNCデータ側の送り速度を自動的に落とせないか? 必ずしも工具の送り速度を 落としただけで工具破損が回避されるというわけではありませんが、多少状況の 変化は見られるはずで、そのような送り速度最適化による加工もトライしたいと いう場合には、最適化機能で送り速度を自動変換することができます。

※詳細は、ヘルプの最適化機能と、 このような送り速度の最適化が行われているNCデータの破損検知には、 TrMonitorの「コンフィグ」->「表示関数」(縦軸)にて、「単位時間換算の 切削除去量(元データ切削速度)」を選択してグラフを解析し、 先に設定した工具の負荷限界値の設定においては、LIMITS文を 利用する必要があります。

<備考> ここに書いてきました分析の流れで、特殊な使い方ですが、色々なCAMシステム が出力するNCデータで、どのシステムが一番効率が良く、かつ工具に優しい経路を 出しているのかの比較に役立ったことがあります。(詳細は、ここでは 省略させていただきます) つまりユーザーサイドでは、CAMシステム選定時のベンチマーク・テストにも 役立つものと思われます。実際TrMonitorを利用して評価が行われて いるシステム(OneCNC)の実例もあります。加工の良し悪しは経路の 綺麗さだけで判断できるものではありません。実際の加工現場においては、このような 分析を行うために時間を割けないことの方が多いと思いますが、余裕がある時にでも ぜひ一度分析していただきお役立ていただければと思います。 ※ご質問などは、 support@trycut.comまで お願いします。

トップページへ  |